- Домашни машини и аксесоари за домашна работилница: обща информация

- Работна маса за дърводелство: рисунки, видео, технология

- Осъществяване на метална работна маса със собствените си ръце: как да се направи метална конструкция

- Характеристики на създаване на струг за дърво за домашна работилница

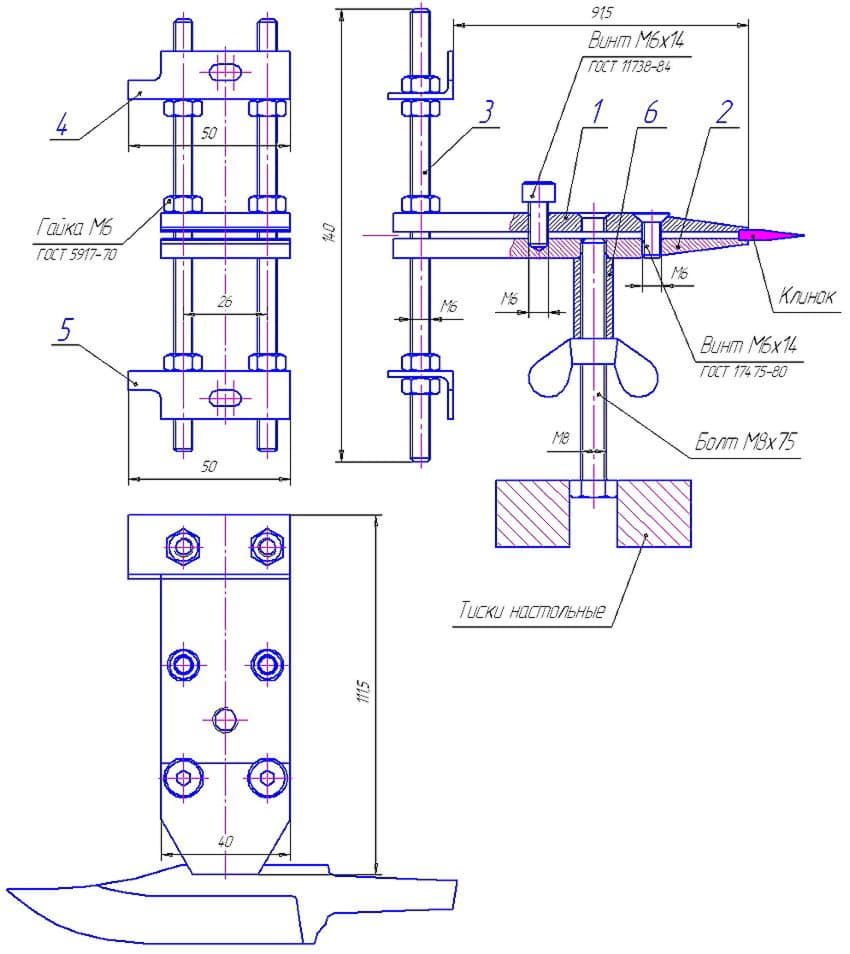

- Приспособления для заточки ножей своими руками: чертежи и рекомендации

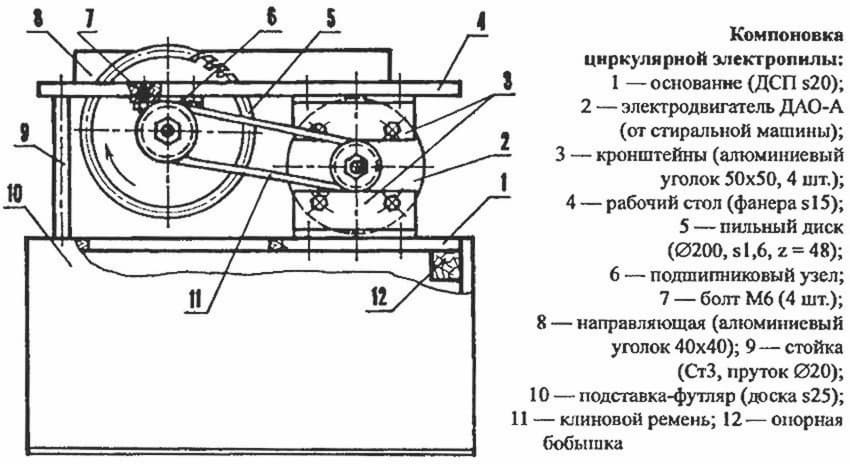

- Инструкция по созданию стационарной циркулярной пилы своими руками

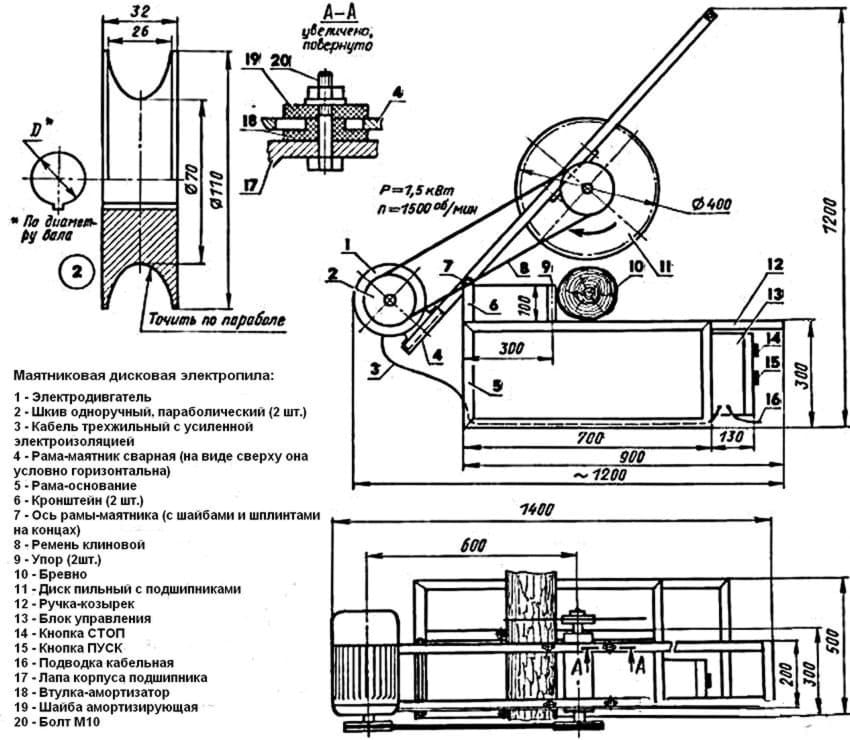

- Технология создания отрезного станка по дереву

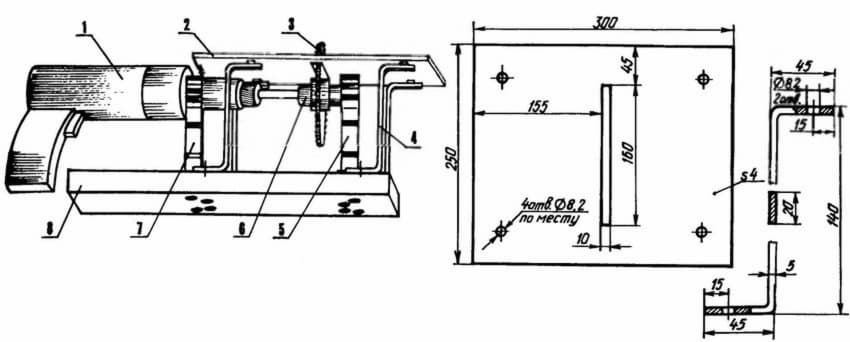

- Сборка сверлильного станка своими руками: видео как сделать конструкцию, рекомендации

- Особенности фрезерных станков с ЧПУ своими руками

- Характеристики на вземане на reysmusovogo машина го направи сам

- Схемата за създаване на шлифовъчна машина за дърво DIY

- Правилата за работа на машината за дърво DIY

Помогнете на развитието на сайта, споделяйки статията с приятели!

В тази статия се обсъждат домашно приготвени машини и аксесоари за домашна работилница. Тук са описани в детайли характеристиките на най-популярните и необходими инструменти, направени на ръка, както и аксесоари за работилница или гараж, стъпка по стъпка технологии за тяхното производство и други полезни препоръки по тази тема.

Домашни машини и аксесоари за домашна работилница: обща информация

Всеки собственик на гараж или работилница, в зависимост от своите нужди, избира оборудването. Много от тях знаят как да правят домашно приготвени машини и аксесоари за гаражи, следователно те управляват със собствени ресурси при подреждането на помещенията, като приспособяват техническите характеристики на конструкциите под тях.

Така че, когато създавате метален водопровод с работна маса със собствените си ръце, чертежите и размерите на продукта върху тях могат да се регулират според параметрите на помещението и други условия. Дори и за малка домашна работилница, трябва да разпределите достатъчно пространство, за да побере поне дизайна на универсалната сгъваема работна маса и минималния набор от инструменти. Необходимата площ за това е поне 3-5 м².

Добър съвет! По-добре е работилницата да се оборудва в отделна стая, така че шумът от работата на домашно шлифовъчна машина за дърво и други инструменти да не пречи на обитателите. При поставянето на машините можете да вземете гаража, който е достатъчен за комфортна работа и монтаж на оборудването.

Изработване на инструменти за съхранение на инструменти: рафтове, стелажи

Всъщност е много трудно да се постигнат оптимални условия на труд. Желателно е размерът на стаята да е не по-малък от 6.5 м. За подреждането на работилницата можете да направите разширение на къщата или гаража. Това решение ще бъде най-изгодно във всеки случай.

Преди да проектирате своя собствена сгъваема рисунка на работна маса, която е с най-обемно оформление (следователно, нейните размери се вземат предвид преди всичко), трябва да решите по някои въпроси:

- посочете какви видове работа ще се изпълняват в работилницата;

- определяне на необходимите инструменти и оборудване.

С помощта на монтаж на инструмента на стената, можете значително да спестите полезно пространство в работилницата. За този перфектен рафтове или стелажи. Можете успешно да организирате тези структури, постигайки най-рационалното разпределение на района.

За да спестите място, можете да получите специално устройство за циркуляр със свои ръце, направено на базата на конвенционална тренировка. Такава универсална машина може да изпълнява няколко функции едновременно, комбинирайки възможностите:

- циркуляр;

- шлайфмашини;

- преса

- Мини струг за дърво;

- машина за рязане.

Бюрото може да се комбинира с вице за работна маса и може да бъде оборудвано с чекмеджета за съхранение на малки инструменти.

DIY инструменти рафтове: популярни дизайни

Металните конструкции са по-издръжливи и надеждни, а дървените конструкции са на разположение в цената.Има няколко възможности за рационално съхранение на инструментите:

- рафтове за стени;

- стойки за инструменти със собствените си ръце;

- окачени тавани;

- рафтове за окачване на малки инструменти.

Добър съвет! Шкафът е много подходящ за водопроводни и дърводелски работи. На него можете да монтирате държачи или куки за инструменти, малки рафтове или контейнери за крепежни елементи. Препоръчително е да се окачи такава конструкция над сгъваемата дограма. Дори можете да донесете допълнително осветление. По-добре е да използвате малка лампа за това.

Технологични полици за инструменти със собствени ръце (щит):

- От шперплат се изрязва щит, на който са маркирани местата, където ще бъдат поставени рафтовете.

- С помощта на мозайката, видях рафтове със странични стени. Дължината на тези страни трябва да съвпада с дължината на щита.

- Рафтовете за инструменти се сглобяват и фиксират върху повърхността на щита с помощта на дълги самонарезни винтове.

- Монтиращи куки. В щита, където са монтирани дюбелите, има дупки. Те трябва да завъртат специални куки, снабдени с конци. Предварителните разходи за разпространение на целия инструмент и маркиране на мястото, където ще виси.

- На задната стена на конструкцията са монтирани скоби или отвори.

Остава само да фиксира рафта-щит на стената. За да се предотврати изплъзването на анкерите, препоръчително е да се закрепят със специални шайби.

Работна маса за дърводелство: рисунки, видео, технология

Чертежът на работния плот на дограмата трябва да съдържа следните подробности:

- Работна повърхност - за производството й се препоръчва да се вземе дъска с дебелина 6 см и повече. Подходящи дървесни видове като дъб, габър или бук. Разрешено е използването на няколко тесни дъски, предварително обработени с ленено масло.

- На горния капак е монтиран дизайнът на самостоятелно изработените тигери със собствени ръце, които също трябва да се добавят към чертежа. Ако възнамерявате да инсталирате продукт с голям размер, за неговото производство е по-добре да вземете дърво. Разрешава се производство и последващо монтиране на малък металообработващ тик с ръце от стомана.

- Подложките за работна маса - могат да бъдат изработени от липа или бор. Между тях трябва да се осигури надлъжна връзка под формата на ленти. Това ще увеличи стабилността на таблицата.

- Рафтове за съхранение на инструменти - монтирани под работната маса. Моделите могат да бъдат фиксирани или прибиращи се.

Добър съвет! Линейният параметър на работната маса може да надвишава 1 м. Увеличеният размер на конструкцията може да се използва за създаване на дървообработваща висе в размер на две части.

Има няколко модификации на работните маси:

- мобилен;

- неподвижно;

- сгъване (универсално).

След като прегледате устройството на дървената работна маса, можете да започнете да го произвеждате.

Технология и изработване на дърводелски рисунки: как да се направи проста конструкция

Поетапна технология на изработка:

- За изработката на капака на дървената дограма ще трябва да се вземат дебели дъски. Размерът трябва да се избере така, че в резултат на тяхното свързване да се получи щит с параметри от 0, 7 х 2 m (дължината може да бъде по-малка от 2 m). Като закопчалки, трябва да използвате дълги нокти, които трябва да бъдат избити от предната страна и да се огъват отвътре навън.

- Възможно е да се завърши капакът, закрепвайки дървения материал със сечение 50x50 mm по долния му периметър.

- В зависимост от размера на дограмата (нейните капаци) са вертикални опори. За тяхното производство е взета дървесина (12x12x130 cm). На този етап е необходимо да се вземе предвид височината на работната повърхност, защото тя трябва да бъде удобна. Горната граница на опората трябва да бъде на нивото на ръцете надолу. Впоследствие, благодарение на монтажа на капака, към този индикатор ще се добавят около 8-10 см. Маркировката за поставяне на прътите трябва да се постави на земята и тези елементи да се изкопаят на дълбочина 0, 2-0, 35 м.

- Следваща е инсталирането на рамката част и капака на работната маса на дърво със собствените си ръце. Монтираните опорни пръти трябва да бъдат свързани по двойки. За целта се използват широки плоскости, закрепени на височина 0, 2-0, 4 м с дълги самонарезни винтове. В краищата на опорите фиксира се капак със същите крепежни елементи.

Обърнете внимание! Не използвайте пирони за монтиране на капака. В процеса на задвижването им, рамката на продукта може да се движи.

Технологията за изработване на универсална дървена работна маса го правите сами

Въпреки факта, че технологията на създаване на този дизайн е по много начини подобна на предишната версия, за производството на композитни дърводелски работни плотове чертежи с размери ще се изискват без да се провалят. Но в този случай, болтове се използват вместо винтове.

В допълнение, в сгъваема универсална работна маса със собствените си ръце, можете да инсталирате чекмеджета за съхранение на инструменти.

Производствената технология на сгъване на работната маса прави го сами:

- Вертикалните опори са монтирани по подобен начин и са свързани с хоризонтални джъмпери. Преди да монтирате джъмперите, те трябва да бъдат набраздени за гайки и шайби. По-добре е да използвате чук и длето.

- Когато джъмперите са настроени на необходимото ниво, през хоризонталната греда и вертикално монтираната опора се правят дупки. Тук ще бъде поставен дълъг болт. От страната, където има жлеб за крепежни елементи, поставете гайка и шайба, след което елементът е добре затегнат.

- Хоризонтални джъмпери за рамковата част на домашно изработен дърводелски стол ще се нуждаят от 2 бр. на всяка от четирите страни. Също така се нуждаете от чифт джъмпери за монтаж под работната повърхност (в центъра). Елементите под масата са предназначени за чекмеджета. Разстоянието между тези джъмпери трябва да съответства на размера на кутиите.

- За фиксиране на работната повърхност се използват болтове. В краищата на опорите се подготвят монтажни вдлъбнатини, а на горната част на масата - отвори за крепежни елементи. Болтовете са монтирани така, че главите им са вдлъбнати (1-2 мм).

Обърнете внимание! Чертежите на сгъваема работна маса не са толкова сложни, колкото изглеждат. Предимството на дизайна е, че всяка повредена част може лесно да бъде заменена с нова.

Дизайнът на работната маса на работния плот е направен от дърво

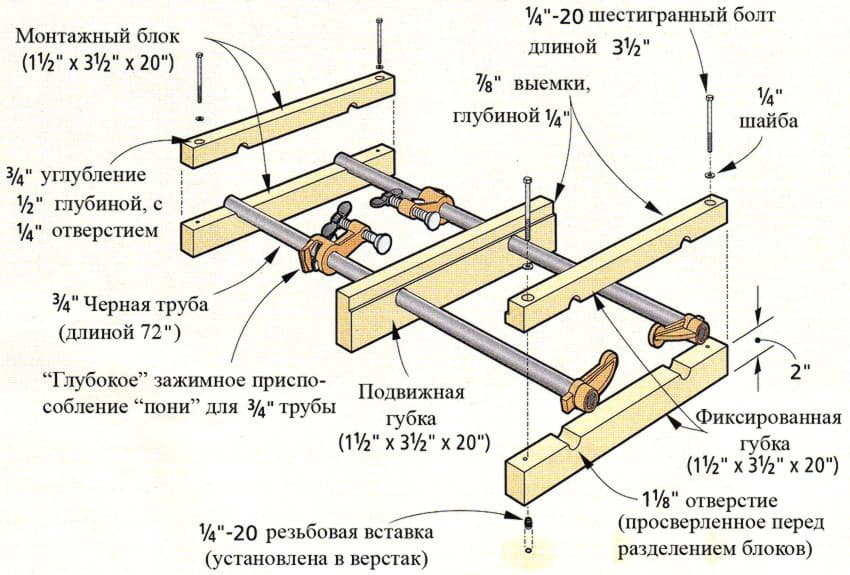

Обикновено работните маси са снабдени с пороци. Как да си направите такъв инструмент със собствените си ръце е известно на много собственици на гаражни работилници. За домашен дизайн ще са необходими специални шипове. Такива крепежни елементи се продават в магазините за хардуер.

За начинаещи, експертите препоръчват използването на допълнителни материали за създаване на порок със собствените си ръце: видео за това как да направите такъв инструмент може лесно да бъде намерено в интернет.

За да работите, се нуждаете от специален болт. Тази част, която има нишка, е основният активен компонент на конструкцията. Минималният диаметър на щифта е 2 см, дължината на резбата е 15 см. Колкото по-дълга е тази част, толкова по-широки могат да се правят тигелите. Ако тези измерени параметри се вземат под внимание със собствените си ръце в типовите чертежи, можете да получите конструкция, която е разведена с почти 8 cm.

Гъбите за инструменти са направени от чифт дъски. Една част от частта ще бъде фиксирана. За да го направите трябва да вземете бор. Втората част от 2x1.8x50 см ще се движи. Във всяка от тези дъски трябва да пробиете отвор за винт. С помощта на бормашина с диаметър 1 см, във всички дъски се оформят едновременно отвори за шпилки. Така че дупките да не се движат един спрямо друг, можете да ги свържете с пирони.

След като са направени всички отвори, винтът и всички шпилки се вмъкват в тях заедно с шайбата и гайката.

Добър съвет! За да можете да обработвате детайли с различни размери, трябва да направите шиповете пренаредени. Необходимо е да се направят няколко допълнителни отвора във всяка от дъските, разположени близо до винтовата скоба.

Освен това можете да използвате собственото си видео, за да създадете заместник - материала по-долу.

Осъществяване на метална работна маса със собствените си ръце: как да се направи метална конструкция

За шлосерска работа е по-добре да си направите метална работна маса със собствените си ръце, защото дървеният не работи за това. Факт е, че дървото не е толкова издръжливо. Освен това, при работа с метални заготовки, масата на този материал ще бъде постоянно повредена и бързо ще стане неизползваема.

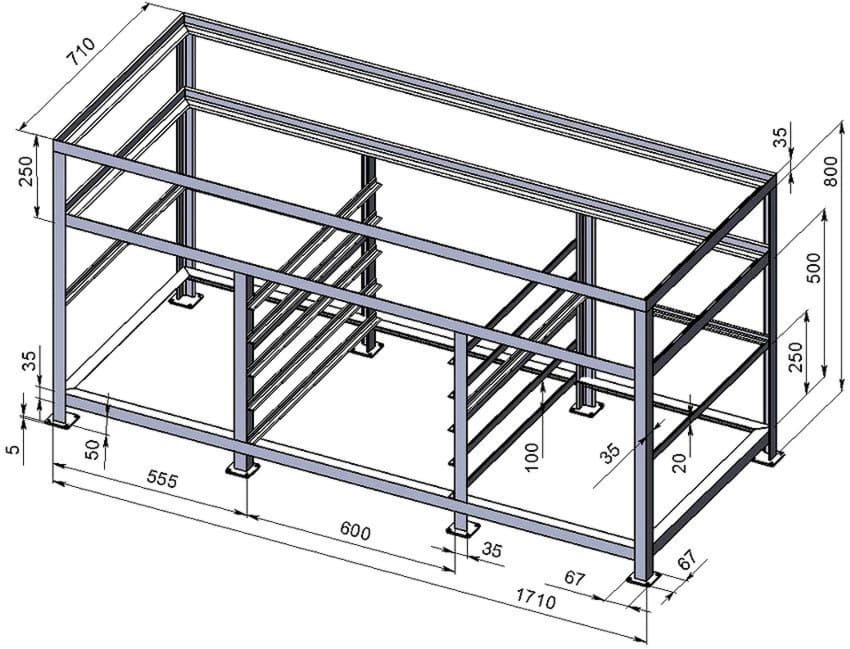

На общия чертеж на водопроводната маса можете да изберете пет основни компонента на структурата:

- За надлъжната твърдост на продукта се използват хоризонтални греди (3 бр.) С размери 6х4 см. Дължина - малко повече от 2 метра.

- Релсови греди (9 бр.) От профилни тръби с размери 6х4 см. Използват се за сглобяване на рамковата част на палците. В ъгъла има заварени подпори от стоманени ленти. Благодарение на всички тези елементи, рамката е здрава и много издръжлива.

- Стоманени греди (4 бр.) Дълги 9-10 см (секция 6х4 см). За да направите това, е по-добре да се използват метални тръби с дебели стени (повече от 2 мм).

- Ъглов номер 50 (4 бр.), Който ще се използва като вертикални стелажи. Височината на тези елементи е -1.7-2 м. Тук ще бъдат прикрепени работни инструменти.

Размери на работната маса:

| Параметри на Workbench | Размер, cm |

| Дължина на структурата | 2200 |

| Строителна ширина | 750 |

| Строителна височина | 950 |

| Ширина на чекмеджето | 750 |

| Клирънс между палците | 700 |

Добър съвет! За да се получат висококачествени шевове, се препоръчва използването на полуавтоматичен въглероден диоксид. Квалифицираните майстори могат да използват пулсови заваръчни апарати. При липсата на умения за работа с този инструмент е по-добре да се възложи работата на професионалисти.

Производствената технология на работната маса прави си сам: как се прави монтаж

Осъществяване на универсална работна маса със собствените си ръце започва с монтаж на рамката. За да направите това, вземете няколко къси и няколко дълги греди. В процеса на заваряване тези елементи могат да бъдат усукани.

За да предотвратите това, трябва:

- Поставете частите на идеално равна равнина.

- На местата на докинг точките (има 4 от тях), гредите се задържат чрез метод на точково заваряване.

- След това всички заваръчни шевове се изпълняват напълно. Първо от едната страна на рамката, после от задната му страна.

След това монтирайте задния вертикално разположен багажник и задната греда (дълга, една от три). Не забравяйте да проверите колко гладко са поставени един спрямо друг. Ако има някакви отклонения, гредите могат да бъдат леко огънати с чук. Накрая, останалите елементи на стелажа се сглобяват с вертикален модел на разположение, както и елементи, които осигуряват твърдост.

Когато рамката е готова, тя може да бъде заварена към ъглите, предназначена за укрепване на конструкцията. Масата е оформена от дървени дъски. Предварително се импрегнират с огнеупорна течност. След това върху него е положен лист от метал.

На вертикалните стелажни елементи можете да затегнете щит от шперплат за инструменти. Същият материал се използва за зашиване на палците. За кутии можете да използвате метални кутии или да направите дървени конструкции.

Можете да използвате за по-пълно разбиране на технологията за създаване на работна маса със собствените си ръце, видеото, което е публикувано по-долу:

Характеристики на създаване на струг за дърво за домашна работилница

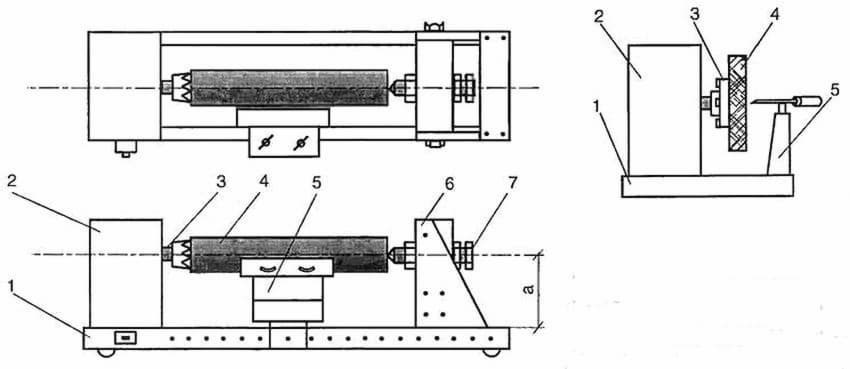

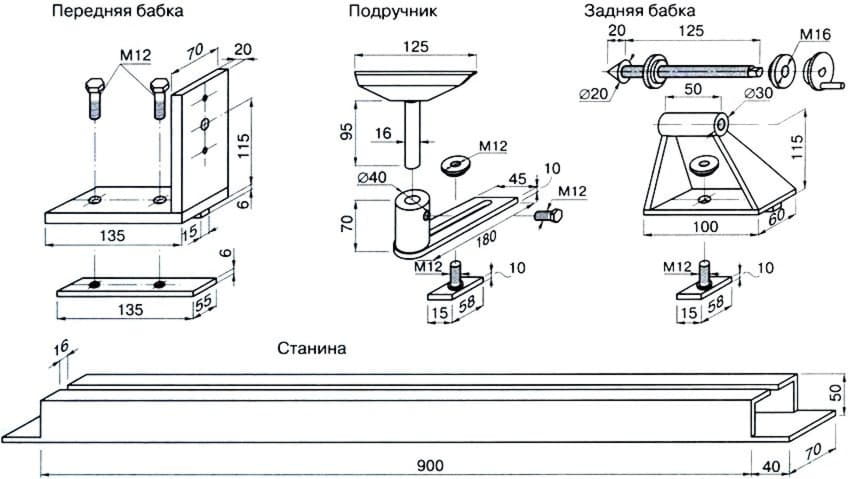

В технологията на правене на струг на дърво със собствените си ръце специално място се заема от леглото. От тази част зависи пряко от работата на други части, както и от стабилността на цялата конструкция. Може да бъде метал или дърво.

Добър съвет! За производството на стандартен струг на дърво със собствените си ръце, по-добре е да се използва електрически мотор, който е способен на скорости от 1500 оборота в минута. Оптималната мощност е 200-250 W. Ако възнамерявате да обработвате големи парчета, можете да увеличите капацитета.

За да създадете стругова машина за дърво със собствените си ръце, можете да използвате стария ръчен рутер, който вече не е необходим. Този инструмент се поставя върху платформа с шперплат с дебелина 1, 2 cm и с размери 20x50 см. Преди това трябва да се пробива за фрези и крепежни елементи. Това ще бъде монтирано спиране от решетките. Те са необходими, за да се гарантира, че мелницата е във фиксирано състояние. Самият рутер се закрепва с два пила между ключалките.

Всъщност е напълно лесно да направите копие на домашен струг на дърво със собствените си ръце - видео - в мрежата има достатъчно материал.

Пример за дървообработваща машина със собствени ръце

За основата е по-добре да се вземе стоманен профил с дебели стени. За да бъде конструкцията надеждна, се препоръчва използването на две опори. Над тях ще бъде инсталирано легло. Для скрепления деталей применяется пазовый тип соединения. Предварительно нужно изготовить опорные платформы, предназначенные для бабок (задней и передней).

Перечень деталей для токарного станка по дереву (как самому сделать сборку конструкции на основе этого списка понять несложно):

- Силовой компонент – можно использовать электрический двигатель от старого насоса или стиральной машины.

- Бабка (задняя) – подойдет головка от дрели с высоким запасом мощности.

- Бабка (передняя) – для организации этой детали лучше купить заводской шпиндель, оснащенный 3-4 штифтами. Благодаря этому появляется возможность смещать заготовку по отношению к вращательной оси.

- Опорный элемент – стол для резцов может быть совершенно любой конфигурации, главное, чтобы он обеспечивал комфорт во время работы.

- Шкив – представляет собой соединяющий элемент между передней бабкой и валами в электромоторе.

Обратите внимание! Чтобы работать с этой конструкцией, необходимо будет приобрести набор заводских резцов. При наличии подходящего инструмента их можно изготовить собственноручно, однако потребуется инструментальная сталь.

В качестве вспомогательной информации можно использовать для сборки токарного станка по дереву своими руками видео, подробно отражающее этот процесс.

Второй пример деревообрабатывающего токарного станка своими руками

Альтернативным решением будет изготовление конструкции простейшего токарного мини - станка по дереву своими руками на основе электрической дрели. Этот пример технологии можно использоваться в качестве пробы перед тем, как соорудить более серьезный инструмент.

Этот тип станка подойдет для обработки деревянных заготовок небольшого размера. Материалом для станины могут послужить брусья из древесины. Обратную бабку можно заменить сочетанием вала, установленного на опорный подшипник. Чтобы зафиксировать заготовку нужно будет достать соответствующую насадку на дрель.

Данная конструкция имеет свои недостатки, они связаны с:

- высокой вероятностью того, что возникнут погрешности во фрезеровке;

- низким уровнем надежности;

- отсутствием возможности выполнять обработку деревянных заготовок большого размера.

Но не стоит отказываться от этого варианта, ведь он положен в основу технологий создания более совершенных и сложных токарных инструментов. Чтобы правильно рассчитать конструкцию, определите для себя необходимые эксплуатационные свойства и технические характеристики.

Принцип изготовления резцов для токарного станка по дереву

Технология в данном случае осложнена лишь правильным выбором заготовок, которые не только должны иметь соответствующий запросам уровень твердости режущей кромки, но и правильно устанавливаться в фиксатор – державку.

Обратите внимание! При отсутствии инструментальной стали можно обойтись подручными средствами. После того как завершается этап предварительной подготовки, материал дополнительно закаляется.

Рекомендуемые виды заготовок:

- Прутки стали арматурной – лучше использовать варианты, имеющие заводские исходные размеры и квадратную форму сечения.

- Напильники или рашпили – подойдут изношенные заготовки, однако не допускается брать в работу материал с глубокими сколами или трещинами.

- Рессоры автомобильные – перед применением этих заготовок им нужно будет придать квадратную форму, что сможет сделать далеко не каждый. Для этой цели пригодится сварочный аппарат. Подойдет и автоген.

На станке можно предусмотреть возможность смены резцов. Для этого изготавливается особая модификация корпуса с необходимыми монтажными деталями. Эти элементы должны быть достаточно прочными, чтобы выдерживать нагрузки в процессе работы и при этом сохранять исходное расположение кромочной части.

Когда резец изготовлен, выполняется его заточка, а режущая кромка закаливается. После того как режущая часть накалилась, резец нужно окунуть в машинное масло. С помощью технологии медленной закалки поверхность изделия можно сделать максимально твердой. В этом случае накаленная заготовка должна остывать в естественном режиме.

Приспособления для заточки ножей своими руками: чертежи и рекомендации

Для изготовления точила из двигателя от стиральной машины своими руками можно ограничиться мотором от старой советской конструкции, например, СМР-1, 5 или Рига-17. Мощности в 200 Вт будет достаточно, хотя можно увеличить этот показатель и до 400 Вт, выбрав другой вариант движка.

Перечень деталей, необходимых для заточного станка своими руками, включает:

- трубку (чтобы выточить фланец);

- гайку для фиксации камня на шкиве;

- металл для изготовления защитного кожуха для точила своими руками (толщина 2, -2, 5 мм);

- камень точильный;

- электрический кабельный шнур, имеющий вилку;

- устройство для старта;

- уголок из металла или же брусок из дерева (для станины).

Диаметр фланца должен соответствовать размерам втулки на моторе. Кроме этого, на данную деталь будет надеваться точильный камень. С одной стороны на этом элементе выполняется резьба. Отступ должен равняться толщине круга, умноженной на 2. Резьба наносится метчиком. С другой стороны фланец необходимо запрессовать на вал мотора с помощью нагревания. Фиксация осуществляется болтовым или сварочным соединением.

Добър съвет! Резьба должна идти в противоположную сторону относительно того направления, куда выполняются вращательные движения двигателя. Иначе гайка, фиксирующая круг, будет раскручиваться.

Рабочая обмотка мотора присоединяется к кабелю. Она имеет сопротивление 12 Ом, вычислить которое можно с помощью мультиметра. Пусковая обмотка для точила для ножей своими руками будет иметь 30 Ом. Затем изготавливается станина. Рекомендуется брать для нее металлический уголок.

Некоторые люди нуждаются в заточном станке для цепей бензопил. Своими руками сделать такую конструкцию можно из станины с 3 опорами, двух шпинделей, шагового двигателя (2 кВт) и труб, используемых в качестве держателей.

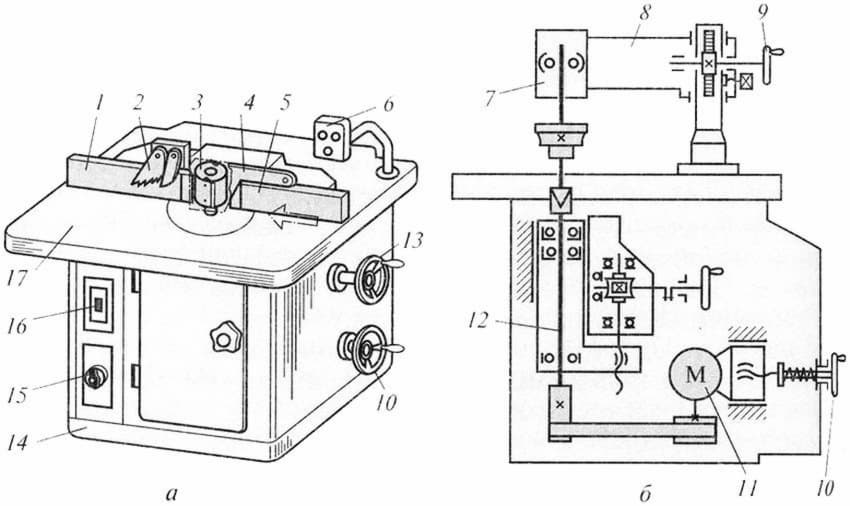

Инструкция по созданию стационарной циркулярной пилы своими руками

Создание стола для ручной циркулярной пилы своими руками является важнейшим этапом создания станка, поскольку на этой конструкции будут размещаться основные детали оборудования в виде:

- силового агрегата;

- контрольного блока;

- режущего компонента;

- других составляющих.

Опорная станина на столе для ручного инструмента выполняет функцию направляющей для циркулярной пилы своими руками. Она контролирует направление, в котором осуществляется распил, и фиксирует заготовку.

Пилорама – модификация циркулярной пилы. Отличие заключается лишь в том, что диск размещен снизу. На конструкцию стола для циркулярной пилы своими руками возложена функция станины. Здесь же установлен силовой агрегат, блок, фиксирующий диск и система контроля.

На этапе проектирования для циркулярной пилы своими руками чертежей следует брать во внимание некоторые факторы:

- Глубину, на которую будет осуществляться пропил материала, – показатель зависит от геометрии диска.

- Уровень мощности электрического мотора – достаточно будет удельного показателя в 800 Вт.

- Зона монтажа системы контроля – управление должно располагаться как можно дальше от диска.

- Вращательная скорость – минимально допустимый показатель составляет 1600 об./мин., иначе в процессе резки будет происходить изменение цвета.

Добър съвет! Если стол изготавливается под ручной вариант инструмента, столешницу рекомендуется сделать металлической. Лист металла стоит оснастить в основании ребрами жесткости.

Как изготовить циркулярную пилу из болгарки своими руками

Сначала изготавливается столешница из листового материала. На него наносится разметка в соответствии с размерами инструментария. По этой разметке выполняются вырезы для установки пилы.

Далее выполняется:

- Установка параллельного упора для циркулярной пилы своими руками, изготовленного из деревянной рейки. Элемент закрепляется на столешнице.

- Паз для упора – данные элементы формируются на столешнице методом фрезеровки.

- Монтаж линейки для измерений – зона установки размещается у передней кромки режущего элемента. Линейка будет использоваться для контроля размерных параметров заготовок.

- Установка струбцин – дополнительный компонент для фиксации заготовки.

Для станка из циркулярной пилы своими руками потребуются ножки. Они монтируются с учетом габаритов столешницы из деревянных брусьев с сечением 4х4 см. Допускается использование стальных уголков. Чтобы обеспечить дополнительную устойчивость, между опорами следует установить ребра жесткости. Рядом с рабочим местом помещается контрольный блок. Не стоит отказываться от установки УЗО и приспособлений, предохраняющих двигатель от перегрузок.

Технология создания отрезного станка по дереву

Технология изготовления самодельного отрезного станка:

- Нарезка деталей из уголка для сборки рамы (общий размер – 120х40х60 см).

- Сборка рамы методом сварки.

- Фиксация швеллера (направляющая) с помощью сварки.

- Монтаж вертикальных стоек (2 шт.) на швеллер (болтовое соединение).

- Сборка рамы из труб для установки электрического движка и вала под необходимым наклоном (45х60 см).

- Установка плиты с двигателем в задней части рамы.

- Изготовление вала, укомплектованного фланцами, опорами и шкивом (высота выступания фланца – 3, 2 см).

- Монтаж опор, подшипников и шкивов на вал. Фиксация подшипников осуществляется на верхнюю раму в углублениях, выполненных в плите.

- Монтаж коробки с электрической схемой на нижний участок рамы.

- Установка вала в зоне между стойками. Диаметр – 1, 2 см. Поверх вала должна быть надета втулка с минимально возможным зазором, так, чтобы эти элементы скользили.

- Приваривание коромысла, изготовленного из швеллера (80 см), на втулку. Размер плеч коромысла должен находиться в рамках следующего соотношения: 1:3. С наружной стороны необходимо закрепить пружины.

Добър съвет! Специалисты советуют применять асинхронный двигатель. Такой мотор не особенно требователен. Для сетей с 3-мя фазами необходим двигатель с мощностью 1, 5-3 кВт, для однофазных сетей этот показатель нужно увеличить на треть. Потребуется подключение посредством конденсатора.

Останется выполнить монтаж мотора на короткое плечо коромысла. На длинное плечо помещается режущий элемент. Вал и двигатель соединяются с помощью ременной передачи. Для столешницы можно использовать лист металла, строганную доску.

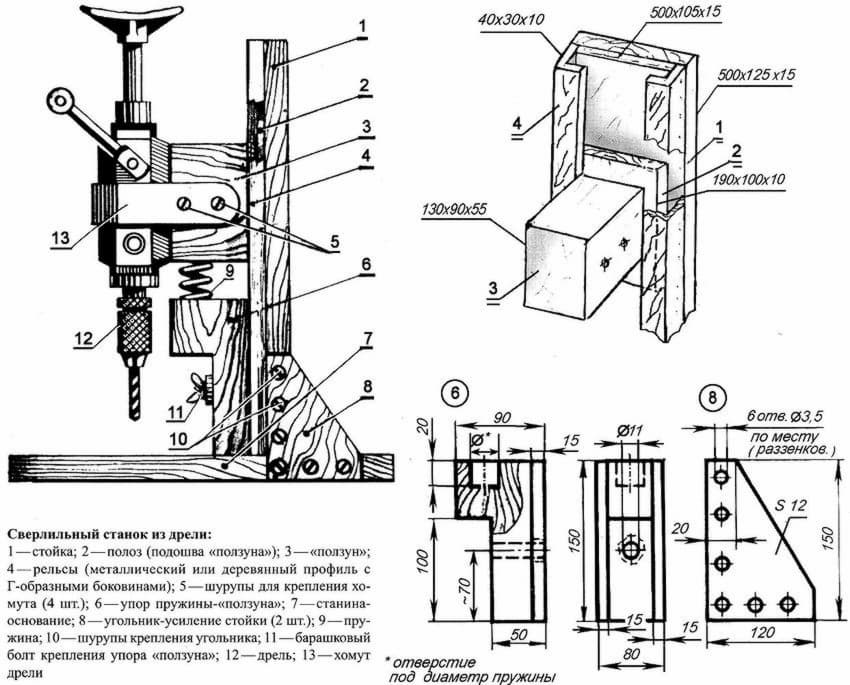

Сборка сверлильного станка своими руками: видео как сделать конструкцию, рекомендации

Хороший чертеж сверлильного станка из дрели своими руками – основное условие, чтобы обзавестись необходимым инструментом. Для создания такого станка не нужно применять особенные материалы и покупать дополнительные комплектующие.

Составляющие для конструкции самодельного сверлильного станка своими руками:

- станина (основание);

- вращательный механизм (дрель);

- приспособление, обеспечивающее подачу;

- вертикально расположенная стойка для фиксации дрели.

В освоении технологии изготовления сверлильного станка из дрели своими руками видео - материал может оказать неоценимую помощь.

Руководство по созданию сверлильного станка своими руками (как сделать простейшую конструкцию):

- Для стойки лучше использовать ДПС, чтобы деталь получилась массивной или мебельную плиту толщиной более 20 мм. Это позволит свести на нет вибрационное воздействие инструмента. Допускается использование основания от старого микроскопа или фотоувеличителя.

- Точность сверлильного станка из дрели своими руками зависит от направляющих (2 шт.). Они служат основой для перемещения колодки, на которой располагается дрель. Для изготовления направляющих лучше всего взять стальные полосы. Впоследствии они будут надежно прикручены шурупами к стойке.

- Для колодки нужно взять хомуты из стали, благодаря которым на данной детали будет надежно закреплен вращательный механизм.

Для изготовленного своими руками сверлильного мини - станка необходим механизм подачи вращательного инструмента. Классическая схема конструкции предполагает использование пружины и рычага. Пружина закрепляется между колодкой и стойкой.

Существует множество приспособлений для заточки сверл своими руками, видео - материал поможет разобраться в этой теме.

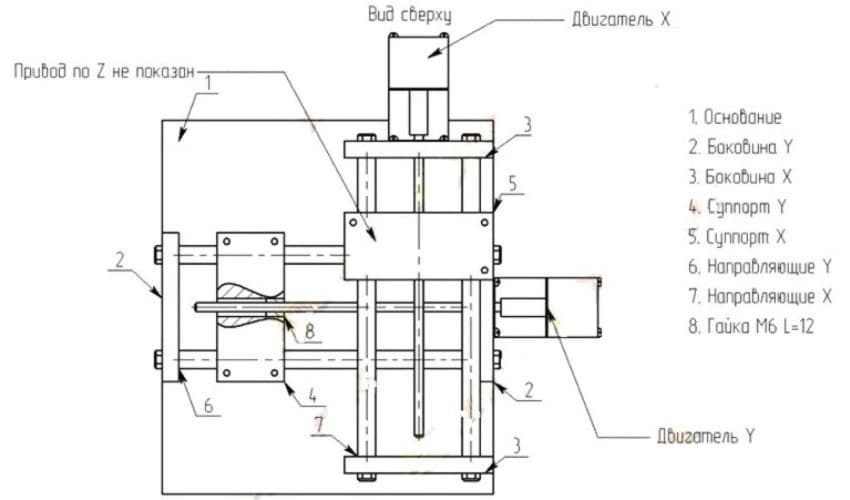

Особенности фрезерных станков с ЧПУ своими руками

Софтуерът се счита за важен компонент в CNC фреза на дърво със собствените си ръце. Чертежите на обичайната конструкция, отчитащи това условие, трябва да включват допълнителни елементи за него:

- LPT порт;

- CNC единица.

Добър съвет! За да направят своя собствена копирна и фрезова машина за дърво или метал, можете да използвате вагони, принадлежащи на стария принтер. Въз основа на тези подробности можете да създадете механизъм, който позволява на мелницата да се движи в две равнини.

Сглобяване на фреза за дърво за домашна работилница

На първия етап се изготвят чертежи за фрезата на дървото със собствените си ръце, които включват информация за поставянето на всички компоненти на структурата, техните размери, както и методи за фиксиране.

След това опорната рамка се сглобява от тръби, предварително нарязани на части с необходимия размер. За свързване трябва да използвате заваръчна машина. След това се наблюдават параметри на размерите, за да се започне изработването на работната повърхност.

Трябва да действаме в рамките на следната схема:

- Маркировката се полага върху DVP плоча, а масата се изрязва от нея.

- Ако ножът ще бъде поставен вертикално, трябва да направите изрез за него в плочата.

- Монтаж на шпиндела и електрически мотор. В този случай шпинделът не трябва да излиза извън повърхността на работната повърхност.

- Задайте ограничителната лента.

Уверете се, че работите е да тествате машината. Включената фреза не трябва да вибрира твърде много. За да се компенсира този недостатък, се препоръчва допълнително монтиране на ребрата.

Сглобяването на фреза за метал правите сами

Стъпка по стъпка инструкции за изработване на домашно метални фрези:

- Колоната и леглото са направени от метален канал. Резултатът трябва да бъде U-образен дизайн, където основата на инструмента действа като долна напречна греда.

- Водачите са направени от ъгъла. Материалът трябва да бъде шлифован и прикрепен към колоната.

- Водачите за конзолата са направени от профилна тръба с квадратно сечение. Тук трябва да поставите щифтове с резбовани резби. Конзолата ще бъде преместена за сметка на ролка с форма на диамант на височина 10 см. В този случай амплитудите отстрани са 13 см, а масата може да бъде преместена в рамките на 9 см.

- Работната повърхност се изрязва от шперплат и се закрепва винтово. Закопчалките на главата трябва да се удавят.

- На работната повърхност монтирането на тигери е направено от тръба с квадратно напречно сечение и метален ъгъл, заварен един с друг. Като фиксиращ елемент на детайла е по-добре да използвате щифт, покрит с резба.

Обърнете внимание! По-добре е ротационният елемент да се фиксира в рамката така, че шпинделът да е насочен надолу. За фиксиране е необходимо предварително да се заварят джъмперите, ще се изискват винтове и гайки.

След това, трябва да прикрепите конус (Morse 2) към шпиндела и да инсталирате цанга или пробийте патронник върху него.

Характеристики на вземане на reysmusovogo машина го направи сам

Измервателните рисунки на DIY със сложна структура включват използването на скъпи компоненти:

- лагери с висока износоустойчивост;

- стоманени листове;

- назъбени зъби;

- ролки;

- мощен електрически двигател.

В резултат на това значително се увеличават разходите за направата на домашно приготвен повърхностен уред. Поради тази причина много хора се опитват да се ограничат до най-простия дизайн.

Инструкции за саморазработваща машина за дебелина за дърво:

| Конструктивен елемент | данни |

| легло | Рамки (2 броя), направени с използване на заваряване на основата на ъгъла (4-5 см). Рамките се съединяват за сметка на шпилките (натоварени 6-лица - 3.2 см). |

| шиш | Гумени валяци от типа на освобождаване от пералната машина. Те се обработват до размера на лагерите и се поставят върху оста с диаметър 2 см. Той действа чрез ротационни ръчни движения. |

| маса | Полираната плоскост се прикрепва към рамката чрез болтове, главите трябва да бъдат скрити. Плоскостите трябва да бъдат обработени с масло (вече използвано). |

| двигател | на 3 фази, мощност - 5, 5 kW, обороти - 5000 rpm. |

| Защитно покритие | Изработен е от калай (6 мм), носен над ъгъла на рамката (20 мм). |

Сглобете уреда от електрическата рендета със собствените си ръце

За да създадете домашна машина за дебелина, трябва да поставите самолет на шината, да го фиксирате с инструмент като скоби, без да забравяте да оставите празнина.

Обърнете внимание! Размерът на пролуката се определя, като се вземе предвид дебелината на детайла, който ще се обработва на машината.

Схемата за изработване на плоскомер с собствени ръце е много проста:

- подпората е фиксирана на удобна повърхност;

- необходимия размер на пролуката се избира чрез добавяне на шперплат;

- на получената основа, стяга структурата на габарита на дебелината от електропровода.

Две скоби държат основата на масата, а другите две - равнина. Убедени в надеждността на този монтаж, можете да започнете да използвате инструмента.

Схемата за създаване на шлифовъчна машина за дърво DIY

Препоръки за производство на консумативи за шлайфмашини: \ t

- Оптималната ширина на шлифовъчната лента е 20 cm.

- Шкурка от лента се нарязва на ивици.

- Стикер абразивна лента, работеща отзад към гърба.

- За укрепване на шева, трябва да поставите плътни материали под дъното.

- Не се препоръчва използването на нискокачествено лепило, тъй като това ще доведе до разкъсване на материала по протежение на шева.

- Диаметърът на вала на лентата в центъра трябва да бъде с 2-3 мм по-широк от краищата.

- За да се предотврати хлъзгането на лентата, се препоръчва да се навие от тънка гума (колело за велосипеди).

Калибровъчно-шлифовъчните машини за дърво принадлежат към групата на барабанните конструкции. Тази категория е обширна и включва много видове оборудване.

За производството на барабан шлайф машина на дървото със собствените си ръце, можете да изберете следните дизайни:

- шлифоване на повърхността - обработваният детайл в същата равнина;

- планетарни - с помощта на плоскостта се оформя плоска повърхност;

- кръгло шлайфане - използва се за обработка на цилиндрични заготовки.

От видеото по-долу можете да научите как да направите своя собствена шлайф машина.

Правилата за работа на машината за дърво DIY

Много е важно правилно да настроите оборудването в конструкциите на ръчно изработената машина за фугиране, така че грешките да не надвишават допустимите стойности:

- перпендикулярно - максимум 0, 1 mm / cm;

- равнината е 0.15mm / m.

С помощта на видеото можете да откриете технологията на изработката на фугите.

Ако по време на работа на повърхността, която се обработва, се появи мъх или опепеляващ ефект, тогава режещите елементи стават тъпи. За да се направи обработката на детайли с размери по-малко от 3x40 см по-удобни, те трябва да се поддържат с помощта на тласкачи.

Извитата повърхност на детайла след извършената обработка показва, че правилното поставяне на ножовете и работната повърхност са нарушени. Тези елементи трябва да бъдат пренастроени.

Всички тези машини могат да бъдат полезни за ремонт в къщата или елементарни неща за ремонт. Ето защо тяхното присъствие в домашната работилница ще бъде полезно. Независимо как гаражът ще бъде оборудван, всички машини изискват внимателно и внимателно отношение. По време на работа никога не забравяйте за безопасността.